Новый металлический сплав, разработанный Исследовательским центром НАСА им. Гленна, может решить давнюю проблему в аэрокосмической промышленности - отсутствие доступного материала для 3D-печати, способного выдерживать экстремальные температуры внутри реактивных и ракетных двигателей. Новый материал от NASA - оксидно-дисперсионный упрочненный сплав под названием GRX-810 - демонстрирует беспрецедентный уровень производительности и долговечности.

Для достижения этой цели исследователи NASA использовали вычислительное моделирование - они нашли оптимальное сочетание сплавов всего за 30 симуляций. В обычных условиях этот процесс занял бы годы проб и ошибок. Затем команда НАСА под руководством инженера по материалам Тима Смита использовала новую технологию производства под названием "резонансное акустическое смешивание" для равномерного покрытия частиц порошкообразного металла - смеси никеля, кобальта и хрома - частицами нанооксида, которые действуют как упрочняющий агент.

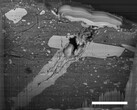

По данным НАСА, новый сплав показал впечатляющие результаты в ходе испытаний. При температуре 2 000 °F (1 093 °C) он обладал вдвое большей прочностью, в три с половиной раза большей гибкостью и более чем в 1 000 раз большей долговечностью, чем современные сплавы.

Этот прорыв является революционным для разработки материалов. Новые типы более прочных и легких материалов играют ключевую роль, поскольку НАСА стремится изменить будущее полетов. Раньше увеличение прочности на разрыв обычно снижало способность материала растягиваться и гнуться, прежде чем сломаться, поэтому наш новый сплав является замечательным". - Дейл Хопкинс (Dale Hopkins), заместитель руководителя проекта в НАСА.

В настоящее время технология коммерциализируется компанией Elementum 3D, расположенной в Колорадо, которая владеет ко-эксклюзивной лицензией на сплав, запатентованный НАСА. Elementum 3D уже сотрудничает с Vectoflow в разработке датчиков на основе GRX-810 для реактивных двигателей.